La priorité croissante accordée à l’impact environnemental des emballages, combinée aux objectifs de réutilisation fixés par la législation, entraîne une demande accrue de solutions de bouteilles en verre consigné et en PET. Ces options réduisent considérablement le besoin de matières premières primaires tout en garantissant que les produits sont livrés en toute sécurité aux consommateurs.

L’industrie des boissons étant de plus en plus convaincue des avantages des bouteilles en verre consigné réutilisables, les fabricants ont besoin d’une technologie de lavage de bouteilles pouvant garantir un nettoyage hygiénique des bouteilles avant de les renvoyer aux consommateurs. Pour éliminer les salissures et les débris des bouteilles, le processus de lavage nécessite de trouver un équilibre précis entre la température, la concentration de détergents chimiques et la durée.

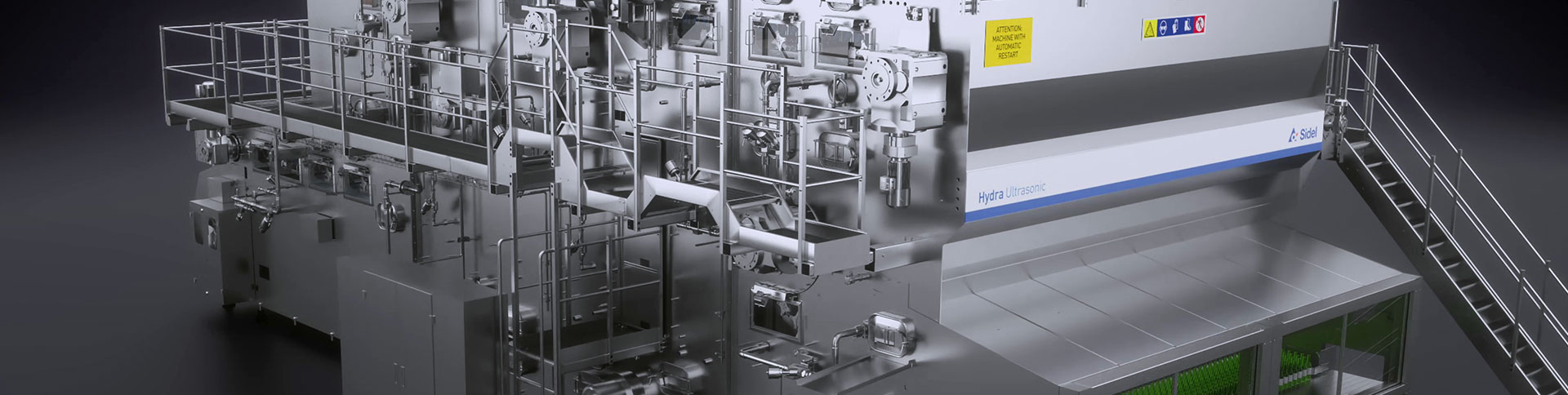

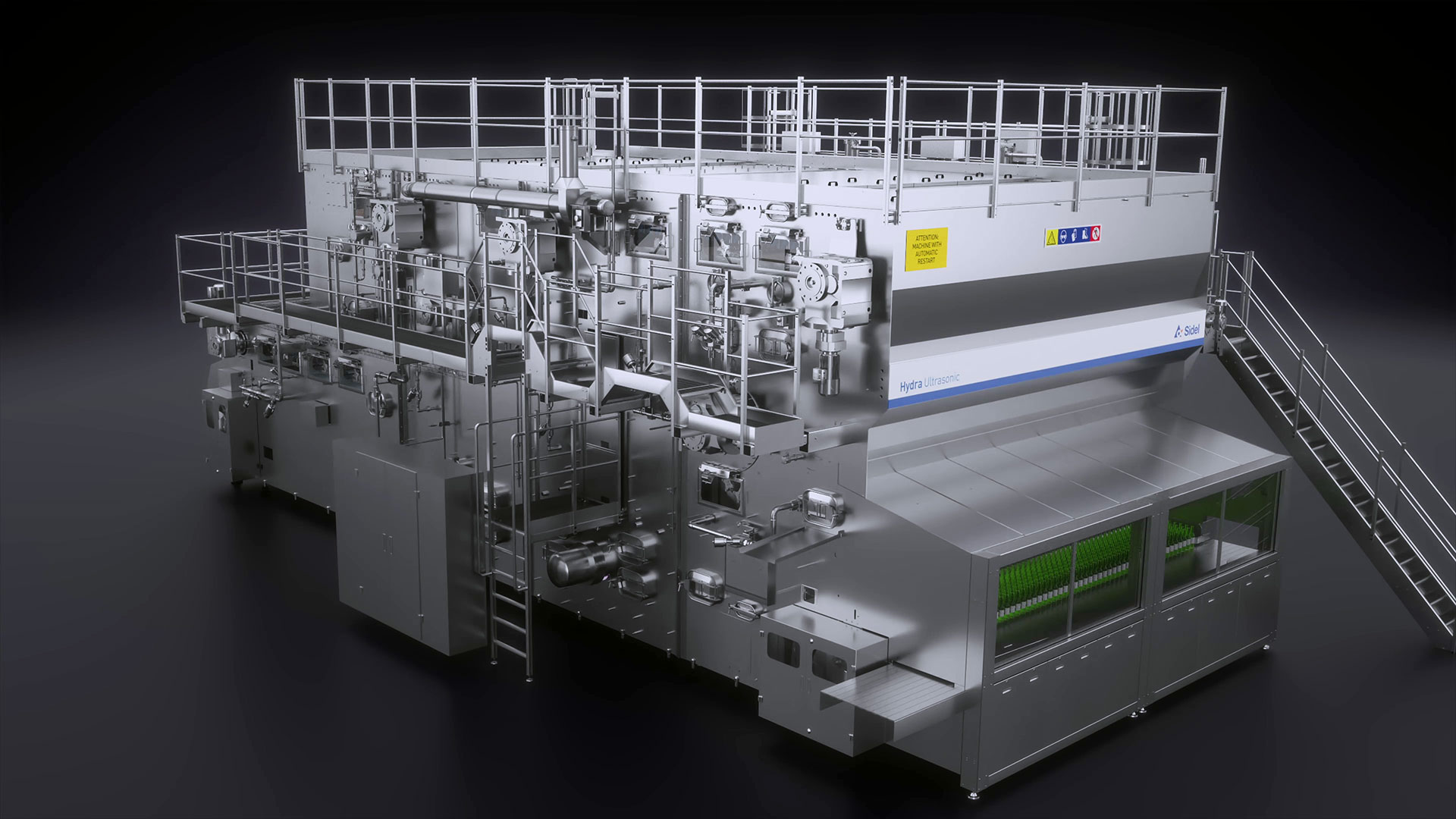

Ayant constaté la nécessité de créer une solution de lavage de bouteilles très performante et économe en énergie, en eau et en produits chimiques, Sidel a développé la solution Hydra Ultrasonic.

« Faire des progrès tangibles implique de faire plus avec moins. Nous nous sommes donc fixé deux objectifs en développant notre nouvelle technologie de lavage de bouteilles : améliorer la capacité de lavage de la machine, tout en réduisant sa consommation globale et son empreinte carbone », déclare Andrea Solfa, Product Manager chez Sidel.

Qualité de lavage contrôlée

La laveuse de bouteilles combine l’utilisation de produits chimiques et de la technologie à ultrasons, augmentant considérablement l’effet mécanique et réduisant ainsi le temps de lavage nécessaire et la température requise, tout en améliorant les performances de la machine.

Pendant le processus de nettoyage des bouteilles, l’Hydra Ultrasonic de Sidel atteint une efficacité de lavage élevée sur les parois intérieures et extérieures, éliminant même certains types de salissures résistantes aux agents caustiques. Grâce à ce processus de lavage amélioré, les faisceaux bénéficient aussi d’un nettoyage efficace grâce à l’effet mécanique des ultrasons. Le processus de lavage est compétitif en termes de performances, ce qui entraîne des taux de rejet plus faibles et augmente donc les cadences de production jusqu’à 15 %1.

Démarche de développement durable renforcée

L’ajout de la technologie à ultrasons combinée à l’utilisation traditionnelle d’agents chimiques a un effet important sur l’impact environnemental global de la machine. La nouvelle solution de lavage des bouteilles élimine les salissures et les débris avec une plus grande efficacité à une température plus basse tout au long du processus de lavage des bouteilles, ce qui entraîne une réduction de 20 % de la consommation de vapeur2 et une réduction de 15 % de la consommation d’eau2. La nouvelle Hydra Ultrasonic permet une électrification à 100 % grâce à la pompe à chaleur, offrant une réduction supplémentaire des émissions de CO2.

Économies supplémentaires

La nouvelle Hydra Ultrasonic aide les embouteilleurs de boissons à réduire leurs coûts de production grâce à des gains sur le coût total de possession (TCO). La solution est un investissement rentable pour les producteurs, car elle nécessite un temps de lavage plus court, donc beaucoup moins de composants tels que les moteurs, les poches et la longueur de la chaîne, et réduit la chauffe de l’installation jusqu’à 50 %.

En raison de la réduction du temps de lavage, et donc de la baisse du nombre de composants, l’Hydra Ultrasonic permet de diminuer de 20 % l’empreinte globale par rapport aux solutions de lavage de bouteilles traditionnelles. Ses technologies de pointe nécessitent moins d’entretien et un niveau de nettoyage réduit.

La solution Hydra Ultrasonic sera présentée pour la première fois à BrauBeviale, le salon international de l’industrie de la bière et des boissons, à Nuremberg, en Allemagne, du 28 au 30 novembre 2024. Les visiteurs du stand de Sidel (stand 223, hall 7A) pourront découvrir la laveuse de bouteilles à double technologie grâce à une animation 3D interactive.

[1] Compatible avec une augmentation de la cadence de production de +10/15 % (avec un lavage à 75 °C)

[2] Comparaison avec le précédent modèle Hypothèse de calcul : Formats : 330 ml - 250 g - 60 000 bph, 660 ml - 450 g - 40 000 bph, température de l’eau douce 20 °C, température d’alimentation de bouteilles 25 °C, température de sortie bouteilles 35 °C