A crescente atenção dada ao impacto ambiental das embalagens, combinada com os objetivos de reutilização estabelecidos pela legislação, está a impulsionar o aumento da procura de soluções para garrafas de vidro e PET retornáveis. Estas opções reduzem significativamente a necessidade de matérias-primas primárias, assegurando simultaneamente que os produtos são entregues em segurança aos consumidores.

À medida que a indústria de bebidas adota ainda mais os benefícios das garrafas de vidro retornáveis recarregáveis, os fabricantes exigem tecnologia de lavagem de garrafas para garantir com segurança que as garrafas sejam higienicamente limpas antes de serem devolvidas aos consumidores. Para eliminar a sujidade e os detritos das garrafas, o processo de lavagem requer um equilíbrio preciso de temperatura, concentração de detergentes químicos e tempo.

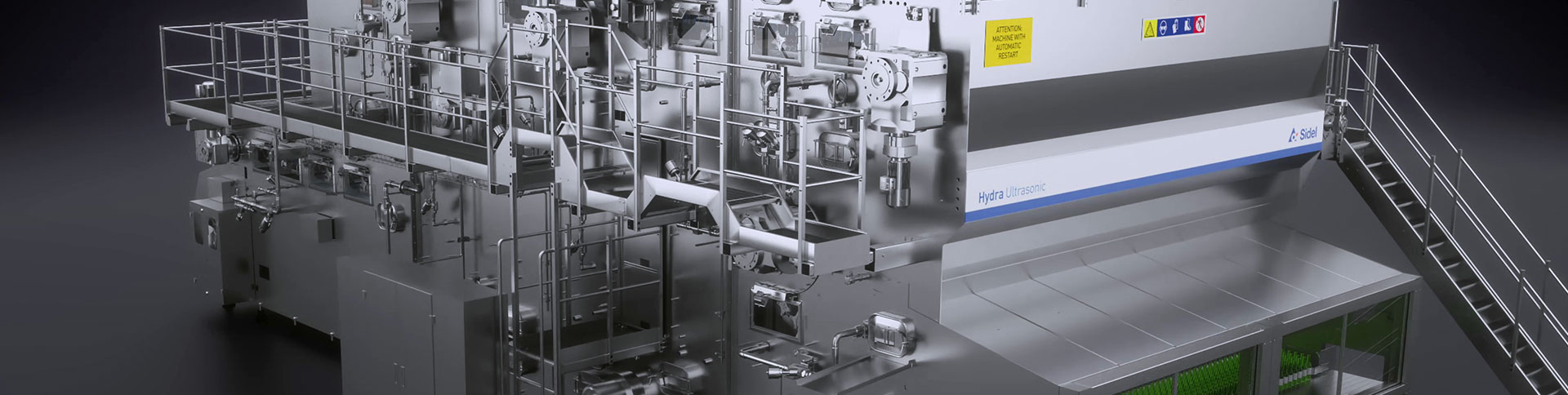

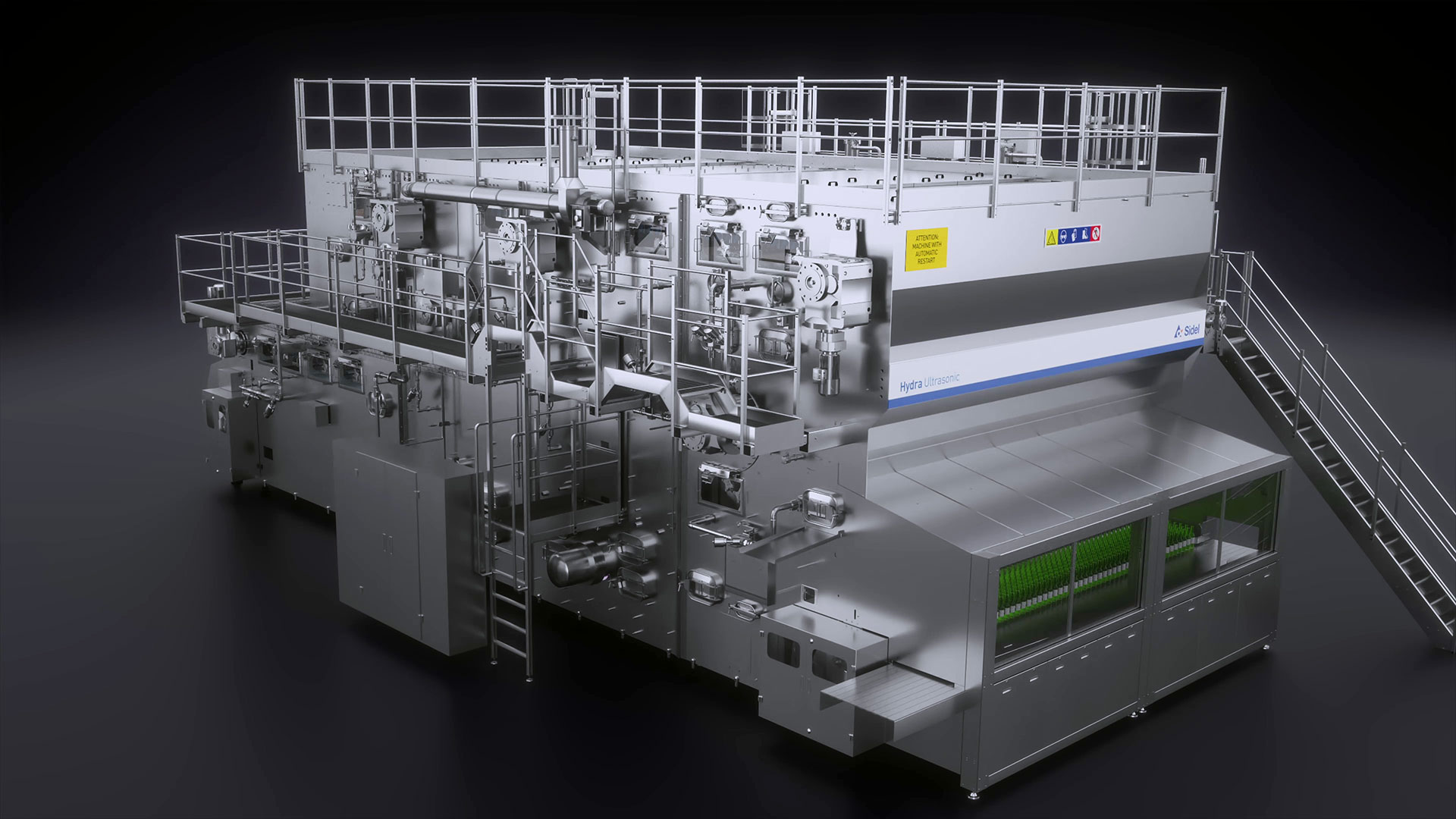

Identificando a necessidade de uma solução de lavagem de garrafas de alto desempenho e, ao mesmo tempo, conseguindo poupanças substanciais de energia, água e produtos químicos, a Sidel desenvolveu o Hydra Ultrasonic.

"O verdadeiro progresso significa fazer mais com menos. É por isso que, ao desenvolver a nossa nova tecnologia de lavagem de garrafas, estabelecemos dois objetivos: melhorar a capacidade de lavagem da máquina e, ao mesmo tempo, reduzir os seus consumos gerais e a sua pegada de carbono", afirmou Andrea Solfa, Product Manager da Sidel.

Qualidade de lavagem controlada

A máquina de lavar garrafas combina a utilização de produtos químicos e tecnologia ultrassónica, aumentando consideravelmente o efeito mecânico e reduzindo assim o tempo de lavagem necessário e a temperatura exigida, ao mesmo tempo que melhora o desempenho da máquina.

Durante o processo de limpeza das garrafas, a Hydra Ultrasonic da Sidel consegue uma elevada eficiência de lavagem nas paredes interiores e exteriores, removendo mesmo alguns tipos de sujidade resistentes aos cáusticos. Através deste processo de lavagem melhorado, os feixes do transportador também são limpos eficazmente, graças ao efeito mecânico dos ultrassons. O processo de lavagem é competitivo em termos de desempenho, conduzindo a taxas de rejeição mais baixas e, por conseguinte, aumentando as taxas de produção até 15%1.

Maior sustentabilidade

A adição da tecnologia ultrassónica combinada com a utilização tradicional de agentes químicos tem um efeito importante no impacto ambiental global da máquina. A nova solução de lavagem de garrafas remove a sujidade e os detritos com maior eficiência a uma temperatura mais baixa durante todo o processo de lavagem de garrafas, resultando numa redução de 20% no consumo de vapor2 e uma redução de 15% no consumo de água2. Ao mesmo tempo, ao permitir uma eletrificação a 100% através da bomba de calor, substituindo assim a utilização de vapor por água quente, a nova permite uma eletrificação a 100% através da bomba de calor, atingindo uma nova redução das emissões de CO2.

Poupanças de custos adicionais

A nova Hydra Ultrasonic ajuda os engarrafadores de bebidas a reduzir os seus custos de produção através de poupanças no custo total de propriedade (TCO). A solução é um investimento rentável para os fabricantes, uma vez que requer um tempo de lavagem mais curto, portanto, muito menos componentes, como motores, bolsas e comprimento da corrente e reduz o aquecimento da fábrica em até 50%.

Como resultado da redução do tempo de lavagem e do número de componentes, a Hydra Ultrasonic consegue uma redução de 20% na área total de cobertura em comparação com as soluções tradicionais de lavagem de garrafas. A sua tecnologia avançada também requer menos manutenção e um nível reduzido de limpeza.

A Hydra Ultrasonic terá a sua estreia na BrauBeviale, a feira internacional para a indústria de cerveja e bebidas, em Nuremberga, Alemanha, de 26 a 28 de novembro de 2024. Os visitantes do stand da Sidel no pavilhão 7A, stand 223, poderão experimentar a máquina de lavar garrafas de tecnologia dupla através de uma animação 3D interativa.

[1] Adequada para um aumento da taxa de produção de +10/15% (com lavagem a 75°C)

[2] Comparação com o modelo anterior. Hipótese de cálculo: Formatos: 330 ml - 250 g - 60 000 gph, 660ml - 450 g - 40.000 gph, temperatura da água doce 20 °C, temperatura de entrada da garrafa 25 °C, temperatura de saída da garrafa 35 °C